Oggi ho deciso di affrontare il tema degli isolatori elastomerici, il perché è semplice: purtroppo stanno capitando tante brutte cose ultimamente nel nostro paese, l’unica verità è che non possiamo conoscere quando avverrà il prossimo sisma ma possiamo prevedere dove sarà (grazie all’aiuto dei nostri preziosissimi geologi) e prevenire i danni costruendo case appositamente per le zone sismiche. In molte parti del mondo l’isolamento sismico ha assunto un ruolo sempre più importante nella progettazione di strutture resistenti ai terremoti, ma dalle nostre parti si avverte ancora una certa riluttanza nell’avventurarsi in questo approccio progettuale perché va ad influire e ad appesantire le procedure di calcolo. O sbaglio? Lo chiedo a te che lavori nel settore, io no.

Perché progettare con isolatori sismici

Sarò breve e concisa nel dirti che se l’isolamento sismico viene impiegato correttamente va a semplificare il processo di progettazione antisismica, consentendo di realizzare sistemi strutturali più semplici. Normalmente, negli edifici tradizionali il moto del suolo è amplificato dalla struttura; nel caso di strutture isolate sismicamente si manifesta invece una riduzione dell’accelerazione che consente una progettazione strutturale in campo elastico, dato che vengono meno le richieste di duttilità delle componenti strutturali. Inoltre la deformazione della sovrastruttura si riduce notevolmente e quindi l’isolamento sismico risulta particolarmente prezioso per gli edifici che ospitano apparecchiature sensibili e costose, che tradotto in altre parole fa: ospedali, scuole ed edifici industriali. Attualmente ci sono moltissimi tipi di isolatori sismici nel settore anche perché questo tipo di isolamento è stato applicato per la prima volta circa 30 anni fa, e in questo articolo andiamo ad approfondirne uno in particolare. Pronto? Partiamo!

Cosa sono gli isolatori elastomerici

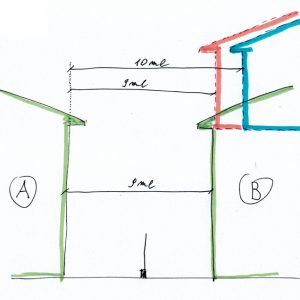

Gli isolatori sono degli apparecchi d’appoggio dotati di un’elevata rigidezza nei confronti delle azioni verticali e di una limitata rigidezza nei riguardi delle azioni orizzontali. Questa caratteristica garantisce un sostanziale disaccoppiamento tra il moto della sottostruttura (strettamente legato al moto del terreno) e il moto della sovrastruttura, in modo tale da ridurre la trasmissione dell’energia cinetica liberata dal sisma. Negli ultimi anni si è assistito a un’intensa attività di ricerca nel campo dell’isolamento sismico, che ha portato allo sviluppo concettuale e alla verifica sperimentale di dispositivi sempre più innovativi. Complessivamente, i vari sistemi di isolamento proposti possono essere classificati sulla base del metodo utilizzato per conseguire la limitata rigidezza per carichi orizzontali necessaria a garantire il disaccoppiamento prima menzionato; si individuano, pertanto, due categorie di isolatori, ciascuna corrispondente a una differente metodologia costruttiva:

- isolatori in materiale elastomerico e acciaio

- isolatori a scorrimento o a rotolamento.

Gli isolatori in materiale elastomerico e acciaio (nella figura) sono costituiti da strati alterni di materiale elastomerico (di spessore variabile tra 8 mm e 20 mm) e di acciaio (spessore 2÷3 mm). I lamierini di acciaio vengono vulcanizzati negli strati di gomma e svolgono una funzione di confinamento dell’elastomero, riducendone la deformabilità per carichi ortogonali alla giacitura degli strati (carichi verticali) e lasciando inalterata la deformabilità per carichi paralleli alla giacitura degli strati (carichi orizzontali). Mediamente, si ottiene una rigidezza verticale dell’ordine di circa cento volte la rigidezza orizzontale. Gli accorciamenti subìti dal dispositivo per effetto del solo carico verticale di competenza sono, invece, di circa 1÷3 mm.

Le tre principali tipologie di isolatori elastomerici in commercio sono definite in relazione alle caratteristiche dissipative dell’elastomero e all’eventuale presenza di nuclei dissipativi:

Le tre principali tipologie di isolatori elastomerici in commercio sono definite in relazione alle caratteristiche dissipative dell’elastomero e all’eventuale presenza di nuclei dissipativi:

- isolatori in gomma a basso smorzamento o low damping rubber bearing (ldrb), utilizzati prevalentemente in Giappone

- isolatori in gomma ad alto smorzamento o high damping rubber bearing (hdrb), che rappresentano la quasi totalità di isolatori elastomerici utilizzati in Italia e una buona percentuale degli isolatori adottati negli altri paesi

- isolatori in gomma-piombo o lead rubber bearing (lrb), utilizzati inizialmente in Nuova Zelanda, sono stati successivamente adottati anche in altri paesi.

Una caratteristica degli isolatori elastomerici è la riduzione della loro capacità portante verticale al crescere dello spostamento orizzontale applicato, sia per la deformazione a taglio indotta sia per la riduzione dell’area di impronta effettiva (A’ in figura 2.2), comportamento da considerare in fase di progettazione.

Sperimentalmente si è visto che tali isolatori presentano un ciclo di isteresi molto affusolato (che racchiude un’area molto esigua), indice di un comportamento sostanzialmente elastico lineare al crescere della deformazione. Tale caratteristica rende molto agevole la loro modellazione analitica e rappresenta un vantaggio tipico di questi dispositivi, unitamente alla semplicità e ai bassi costi di produzione e all’invarianza delle proprietà meccaniche rispetto ai cicli di carico, alla temperatura e all’invecchiamento. L’unico svantaggio è rappresentato dal basso valore dello smorzamento, dell’ordine del 2÷3%, che implica la necessità di introdurre sistemi dissipativi ausiliari per contenere gli spostamenti (già elevati per le sole azioni orizzontali di esercizio).

Isolatori elastomerici con nucleo in piombo

Gli isolatori elastomerici con nucleo in piombo (vedi figura seguente), noti anche con il nome inglese di lead rubber bearings (lrb), si differenziano dagli usuali isolatori elastomerici per la presenza di un nucleo centrale in piombo, a cui è affidata la funzione di dissipare energia mediante la plasticizzazione del piombo; la mescola elastomerica utilizzata è, solitamente, del tipo a basso smorzamento.

L’elemento di piombo viene realizzato con dimensioni di poco maggiori di quelle del foro, in modo che ci sia un collegamento molto serrato tra il nucleo di piombo e l’appoggio elastomerico: in questo modo, l’inserto metallico è costretto a seguire perfettamente le deformazioni dell’appoggio in gomma, ossia si riesce ad attivare la deformazione a taglio del nucleo in piombo.

L’elemento di piombo viene realizzato con dimensioni di poco maggiori di quelle del foro, in modo che ci sia un collegamento molto serrato tra il nucleo di piombo e l’appoggio elastomerico: in questo modo, l’inserto metallico è costretto a seguire perfettamente le deformazioni dell’appoggio in gomma, ossia si riesce ad attivare la deformazione a taglio del nucleo in piombo.

Lo snervamento del nucleo in piombo se da un lato consente di ottenere un’elevata rigidezza iniziale (pari a circa 9÷16 volte la rigidezza di un isolatore elastomerico armato), dall’altro lato rappresenta anche un limite da considerarsi in maniera opportuna, nel senso che il superamento della soglia elastica da parte dell’inserto metallico annulla, in parte, la capacità ricentrante propria dell’elastomero, dando spesso luogo a deformazioni permanenti non trascurabili.

Lascia un commento